A por la tercera entrada... ya vamos dando cuerpo a esto.

1. NECESIDAD DEL DIBUJO TÉCNICO.

El arte gráfico es una de las primeras formas artísticas desarrolladas por el hombre, desde tiempos prehistóricos.El dibujo es un arte que tiene como objeto principal representar gráficamente formas ,ideas, conceptos, sensaciones y sentimientos...En la actualidad el dibujo técnico es un pilar importante del trabajo artesanal e industrial porque se utiliza como medio de expresión y de comunicación o de enlace entre el proyecto y su ejecución.

El Dibujo Técnico ha evolucionado a lo largo de la historia en función del proceso productivo. Esta evolución ha dado lugar a un concepto de dibujo técnico que es considerado como el lenguaje usado en el mundo de la técnica para expresar y registrar ideas e información precisa para su materialización practica.

El Dibujo técnico surge como un medio de expresión y comunicación indispensable, tanto para el desarrollo de procesos de investigación sobre las formas y diseños, como para la comprensión gráfica de bocetos y proyectos tecnológicos, cuyo último fin es la creación de productos que pueden tener un valor utilitario y la comprensión e interpretación de aplicaciones técnico-prácticas.

Para todo esto es necesario el conocimiento de un conjunto de convencionalismos que están recogidos en las normas para el Dibujo técnico, que se establecen en un ámbito nacional e internacional.

En resumen podemos decir que la finalidad última del dibujo técnico es utilizarlo como ayuda para formalizar o visualizar lo que se está diseñando o creando y contribuir a proporcionar una imagen , desde una primera concreción de posibles soluciones (bocetos), hasta la última fase del desarrollo donde se presentarán los resultados en dibujos definitivamente acabados.

2. CONCRECIÓN DE UN DISEÑO EN SU FASE DE DESARROLLO .DISTINTOS TIPOS DE DIBUJO,DE LA IDEA AL DISEÑO TÉCNICO

Desde que un proyecto es ideado hasta su concreción final y posterior desarrollo atraviesa diferentes fases:

- 1. Boceto, también llamado esbozo o borrador, es un dibujo realizado de forma esquemática y sin preocuparse de los detalles o terminaciones. Un boceto es un dibujo hecho a mano alzada, utilizando lápiz, papel y goma de borrar, realizado generalmente sin instrumentos de dibujo auxiliares. Puede ser un primer apunte del objeto ideado que aún no está totalmente definido. Se pueden utilizar tanto técnicas de perspectiva como vistas ortogonales. Es un dibujo rápido de lo que luego llegará a ser un dibujo definido.

- 2. Croquis. Es un dibujo realizado a mano alzada, que contiene información completa sobre la dimensiones (medidas) y la forma del objeto. Es una representación gráfica mucho más detallada que el boceto y su ejecución requiere más precisión y claridad.Ha sido realizado con instrumentos de dibujo; los croquis también pueden ir acompañados de cotas, las cuales nos dan las dimensiones del objeto que debemos realizar.

- 3. Plano Representación esquemática, en dos dimensiones y a determinada escala, de un objeto, terreno, una población, una máquina, una construcción, etc.

- 4. proyección isometrica Constituye una representación visual de un objeto tridimensional en dos dimensiones, en la que los tres ejes ortogonales principales, al proyectarse, forman ángulos de 120º, y las dimensiones paralelas a dichos ejes se miden en una misma escala.

3. SISTEMAS DE REPRESENTACIÓN.

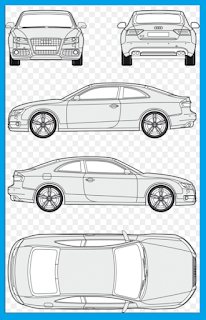

Se denominan vistas de una pieza a las proyecciones ortogonales de la misma sobre planos imaginarios que la envuelven formando un cubo. Cada vista es como si realizáramos una fotografía desde esa posición.

En las vistas de una pieza, las aristas que dibujamos con líneas gruesas continuas son las que se ven de esa cara, las aristas que no vemos pero que están ocultas, se representan con líneas gruesas discontinuas. En la representación de una vista se dibujan las líneas que se ven desde esa posición. Las vistas serán las seis posibles posiciones perpendiculares a las caras de una pieza. Representando las seis vistas posibles de una pieza esta quedará perfectamente definida en el plano, aunque no suele ser necesario el empleo de más de tres vistas para definir una pieza. Las vistas que la definen perfectamente son:

- el alzado

- la planta y

- una vista lateral denominada perfil.

Los contornos vistos se representan con trazo continuo y grueso y las aristas ocultas con el mismo grosor de trazo pero este discontinuo . Los ejes de simetría se representan con línea fina (trazo y punto — • —) siendo la longitud del trazo proporcional al tamaño de la pieza . Las líneas de rotura y trazos de rayado se representan con línea fina.

- Cortes

Con el fin de simplificar y detallar al máximo la representación de piezas se pue-den realizar cortes y roturas. En el plano se indica por dónde se realiza el corte imaginario, señalando con letras mayúsculas y flechas, en la representación, la zona seccionada se raya con línea continua y fina. También se puede realizar el corte o la sección por el eje de simetría de la pieza, sección 1/2 , o bien sección 1/4 si la pieza es simétrica.- Rotura o corte parciaL.

A) SISTEMA DIÉDRICO.

El Sistema Diédrico va a representar la forma de un objeto sobre dos planos

( di=dos / edro=plano ) que forman un ángulo recto entre sí.

Es lo que define al Sistema Diédrico como un Sistema muy importante y base para comprender el siguiente Sistema, el cual va a representar un poco mejor la forma del objeto a representar en tres Dimensiones, con absoluta claridad para su comprensión.

A este Sistema, con el que se obtendrán tres Vistas a partir de los tres Planos de Proyección, se le denomina Sistema Triédrico. no se trata de un nuevo Sistema de Proyección, sino de una nueva variante ampliada del Sistema Diédrico cuya finalidad consiste en tener una mayor información del objeto a representar

Tanto el Sitema Diédrico Ortogonal como el Sistema Triédrico, son un método analítico que permiten deducir la forma de un volumen u objeto y su situación en el espacio, aunque ambos son poco directos. Para solucionar este inconveniente existen otros Sistemas que ofrecen una visión mas completa, inmediata y aproximada de la realidad del volumen u objeto representado. Este Sistema son las llamadas Perspectivas.

El Sistema de Representación de las Perspectivas es muy amplio, nos permite dibujar en volumen la forma que se desea representar. Existen varios tipos de Perspectivas y dependiendo del tipo que se adopte en cada caso se podrá llegar a obtener una imagen del objeto que prácticamente coincidirá con la que se tendría al observar el objeto en verdadera magnitud en la realidad, de forma directa

C)PERSPECTIVA CÓNICA

Es el sistema de representación que más se asemeja a la visión humana, es por esto por lo que es usado para dotar al dibujo de una sensación de realidad, ya que se logra una aparente profundidad que nos permite ver la posición particular de cada forma en el espacio.

Debido a su dificultad, y a la gran cantidad de conocimientos sobre geometría del espacio que son necesarios para realizar una perspectiva cónica, se creó un Sistema más sencillo: La Perspectiva Caballera, principalmente para los dibujos de maquinaria, carpintería y detalles constructivos. La Perspectiva convencional o libre dio la solución práctica adecuada, aunque su visión no fuese precisamente exacta.

D) PERSPECTIVA CABALLERA

Es el sistema de representación que más se asemeja a la visión humana, es por esto por lo que es usado para dotar al dibujo de una sensación de realidad, ya que se logra una aparente profundidad que nos permite ver la posición particular de cada forma en el espacio.

Debido a su dificultad, y a la gran cantidad de conocimientos sobre geometría del espacio que son necesarios para realizar una perspectiva cónica, se creó un Sistema más sencillo: La Perspectiva Caballera, principalmente para los dibujos de maquinaria, carpintería y detalles constructivos. La Perspectiva convencional o libre dio la solución práctica adecuada, aunque su visión no fuese precisamente exacta.

D) PERSPECTIVA CABALLERA

Es un caso particular del sistema axonometrico, en la que una de las caras del diedro es paralela o coincide con el plano principal. Los elementos de la cara paralela se proyectan en verdadera magnitud.

4. ¿QUE ES LA NORMALIZACIÓN? DESCRIPCIÓN DE LA NORMALIZACIÓN INDUSTRIAL Y LOS ENTES MÁS IMPORTANTES.

Cuando en automoción las representaciones gráficas se realizan para manuales técnicos o de reparación se utilizan planos detallados de dibujo técnico.

El dibujo técnico, mediante proyecciones ortogonales en planos de proyección es el sistema más empleado en la representación gráfica de piezas y conjuntos mecánicos. Es un método de representación sujeto a unas normas de ejecución y normalización aceptadas por la mayoría de los países.

La normalización del dibujo técnico, consiste en la utilización común de unas reglas y normas, simplificando y unificando la representación de piezas, así como el empleo de símbolos en la representación de circuitos y esquemas.

Los principales organismos de normalización son el español (AENOR), el internacional (ISO) y el alemán (DIN).

5. ACOTACIÓN.

La acotación consiste en el empleo de normas y reglas que se utilizan para la representación gráfica de piezas y planos. Es, por tanto, el ejercicio de tomar y anotar medidas en un plano según unos criterios aceptados de forma unánime (empleando líneas, números, símbolos, etc.) y que permiten la representación y fabricación de piezas de manera uniforme. Las normas de acotación están aceptadas por la mayoría de países, siendo posible de esta manera el intercambio de planos, piezas y órganos mecánicos debidamente normalizados.

Una cota es una anotación en un plano de una pieza que indica las dimensiones reales de esa pieza independientemente de la escala que se utilice , permitiendo su mecanizado, fabricación, verificación y montaje y sirve para realizar con exactitud todos esos procesos.

5.1 ELEMENTOS DE LA ACOTACIÓN.

En la acotación de un dibujo intervienen además de la línea de cota otros elementos como líneas y símbolos, que variarán en función del elemento a acotar y de las características de la pieza. Las líneas, tipos y espesores que intervengan en una acotación, han sido normalizados según las normas UNE, ISO, DIN. Los elementos básicos que intervienen en la acotación son: líneas de cota, cifras de cota, símbolo de final, líneas auxiliares y de referencia y símbolos.* Líneas de cota.

Son líneas paralelas al contorno de la pieza objeto de medida. Son representadas con líneas continuas y finas (0,25 mm). La separación de la línea con respecto a la arista del objeto será, al menos, de 8 mm y de al menos 5 mm entre líneas paralelas . Como norma general no se deberán tomar los ejes y aristas como líneas de cota.

* Cifras de cota

Es el número que indica la magnitud real de la pieza. La posición de la cifra debe ser en el centro de la línea de cota, en medio de la línea, interrumpiendo esta o sobre la misma, pero siguiendo en un mismo plano un solo criterio. La altura del número será de 2,5 a 3,5 mm y se dibujará con línea fina (0,25 mm). Siempre deberán seguir la perpendicularidad de la línea, pero en el caso de ser cotas verticales, el plano será girado 90° en sentido de las agujas del reloj y se anotará respecto a la línea de cota de modo que puedan leerse de abajo hacia arriba. Para dar mayor importancia a una cota, la cifra de esta se pondrá entre paréntesis por ejemplo, (30).

* Símbolo de final de cota

Para finalizar las líneas de cota, se utilizan determinados símbolos, siendo los más habituales:

• Una punta de flecha en forma de triangulo isósceles, cuya altura estará en

función de 5/1 del espesor de las líneas gruesas del dibujo.

• Un trazo oblicuo a 45° de la línea de cota.

• Un pequeño círculo con centro en el cruce entre la línea de cota y la línea

auxiliar de cota.

• Un punto cuando el espacio entre líneas de cota sea pequeño y no quepan

las flechas.

* Líneas auxiliares de cota

Son trazados con línea continua fina y de grosor similar a las líneas de cota, (0,25 mm). Se utilizan como líneas auxiliares al trazado de la línea de cota. Estas líneas parten del dibujo de forma perpendicular a la superficie a acotar, y limitan la longitud de las líneas de cota. Las líneas auxiliares de cota pueden cruzarse entre sí, aunque no conviene realizar dicho cruce. Deben sobresalir ligeramente de las líneas de cota en aproximadamente dos o tres milímetros. En algunos casos se representan a 60° respecto a las líneas de cota.

*Líneas de referencia de cota

Indican un acabado, tratamiento o una nota explicativa en los dibujos, median-te una línea que une el texto a la pieza. Las líneas de referencia podrán terminar:

• En flecha, las que acaben en un contorno de la pieza.

• En un punto, las que acaben en el interior de la pieza.

• Sin flecha ni punto, cuando acaben en otra línea. La parte de la línea de

referencia donde se rotula el texto, se dibujará paralela al elemento a acotar. Si este no quedase bien definido, se dibujará horizontal o sin línea de apoyo para el texto.

5.2 NORMATIVA DE LA ACOTACIÓN.

Se considera que el dibujo de un mecanismo o pieza está correctamente acotado cuando las indicaciones de las cotas sean suficientes para permitir su mecanizado o la fabricación de la misma. Para ello, se establecen las siguientes normas de acotación:• Las cotas sólo se indicarán una vez en el plano.

• No debe omitirse ninguna cota.

• Todas las cotas se representarán en el mismo sistema de unidades. En el caso que se deba utilizar otra unidad, se expresará, a continuación de la cota

• Las cotas se representarán por el contorno exterior de la pieza. Se admitirá representarlas por el interior siempre y cuando no se pierda claridad en el dibujo.

• No se acotará sobre aristas ocultas, salvo que con ello se eviten vistas

adicionales o se represente el dibujo de forma más clara. Esta opción se podrá evitar utilizando secciones parciales de la pieza.

• Las cotas relacionadas, como el diámetro y profundidad de un agujero, se indicarán sobre la misma vista de una forma clara y legible.

• Para evitar errores en la fabricación o mecanizado de piezas, debemos

evitar, la necesidad de obtener cotas por suma o diferencia de otras.

• Las piezas normalizadas, por ejemplo, remaches, tornillos, pasadores, etc. se acotarán según su norma. Así como los chaflanes, moleteados, chaveteros etc. se buscará la norma que los define y se acotarán exactamente igual especificando dicha norma. En la representación de gráficos y croquis las cotas suelen estar representadas en milímetros (mm), excepto en ciertos casos que se utilizan centímetros o metros, o se hace necesario la utilización del Sistema de Unidades Inglés.

6. ESCALAS.

- Definición:

1.Escala a "tamaño natural".

Las medidas lineales del dibujo coinciden con las

correspondientes medidas reales del objeto, corresponde a la relación 1:1.

2.Escalas de reducción.

Se dice que la escala es menor a medida que la relación

correspondiente disminuye. Las medidas lineales del dibujo son menores que las

correspondientes medidas reales del objeto, corresponden a una relación

inferior a 1:1.

3.Escalas de ampliación

Se dice que la escala es mayor a medida que la relación

correspondiente aumenta. Las medidas lineales del dibujo son mayores que las

correspondientes medidas reales del objeto, corresponden a una relación

superior a 1:1.

La escala a elegir para el dibujo depende de la complejidad del objeto a representar y de la finalidad de la representación. En todos los casos, debe ser suficientemente grande para permitir una interpretación fácil y clara de la información mostrada. A su vez, la escala y las dimensiones del objeto influyen en la elección del formato del dibujo.

7. PLANIFICACIÓN DE PIEZAS Y SU REPRESENTACIÓN PARA PRODUCCIÓN .

El propósito de los sistemas CAPP (sistemas informáticos que asisten a labor de producción en la fabricación de un determinado producto).Es la preparación de los planes de fabricación mediante el ordenador basado en las especificaciones de diseño, de manera que optimice el costo de manufactura, el tiempo de fabricación, la producción o la calidad del componente. En la actualidad los esfuerzos se han centrado en automatizar la planificación de procesos, dado que se dispone de computadores y software más poderoso.

Conclusión: En general el diseño asistido por computadora frente al dibujo técnico brinda una gran cantidad de ventajas por las herramientas que usa y la calidad en los diseños elaborados a la hora de presentar un trabajo formal, además de que ahorra tiempo al evitar hacerlo a mano.Debemos adaptarnos a las nuevas tecnologías.

Conclusión: En general el diseño asistido por computadora frente al dibujo técnico brinda una gran cantidad de ventajas por las herramientas que usa y la calidad en los diseños elaborados a la hora de presentar un trabajo formal, además de que ahorra tiempo al evitar hacerlo a mano.Debemos adaptarnos a las nuevas tecnologías.